Wie de geschiedenis van de meest legendarische Renault-modellen wat kent, weet dat velen van hen één ding gemeen hadden: een ‘Cléon-Fonte’ blok onder de motorkap. Tussen 1962 en 2004 zaten de motoren in zowat alles van het merk, van de Floride en Caravelle, over de R4 en R5 (inclusief de Turbo-versies) tot de Twingo en de Clio. Maar ook in de R8 Gordini en de originele Alpine A110 om er maar enkele op te noemen. Het blok dankte zijn naam aan de fabriek waar het van de band rolde, in het Franse Cléon. Sinds 2015 worden daar ook elektromotoren gemaakt, en daarvan is net het miljoenste exemplaar afgeleverd.

Alpine-motoren

Een mooie mijlpaal, die bijdraagt aan de meer dan 100 miljoen motoren en versnellingsbakken die er sinds de start in 1958 geproduceerd werden. Maar in de fabriek zijn ze vooral trots op de productiestart van een nieuw type elektromotoren, de ‘7DL’. Dat is de dubbele elektromotor die op de achteras van de nieuwe Alpine A390 zit. Na het blok voor de A110 uit de jaren ‘60, herhaalt de geschiedenis zich dus vandaag, zij het in elektrische vorm en in een model met een volledig ander koetswerk. Ook de 160 kW sterke ‘6AM’-motor van de Alpine A290 werd al geleverd door de fabriek in Cléon, en zal gebruikt worden op de vooras van de A390. Een primeur voor het merk is het dus niet echt, maar de ‘7DL’ is wel bijzonder.

Maatwerk

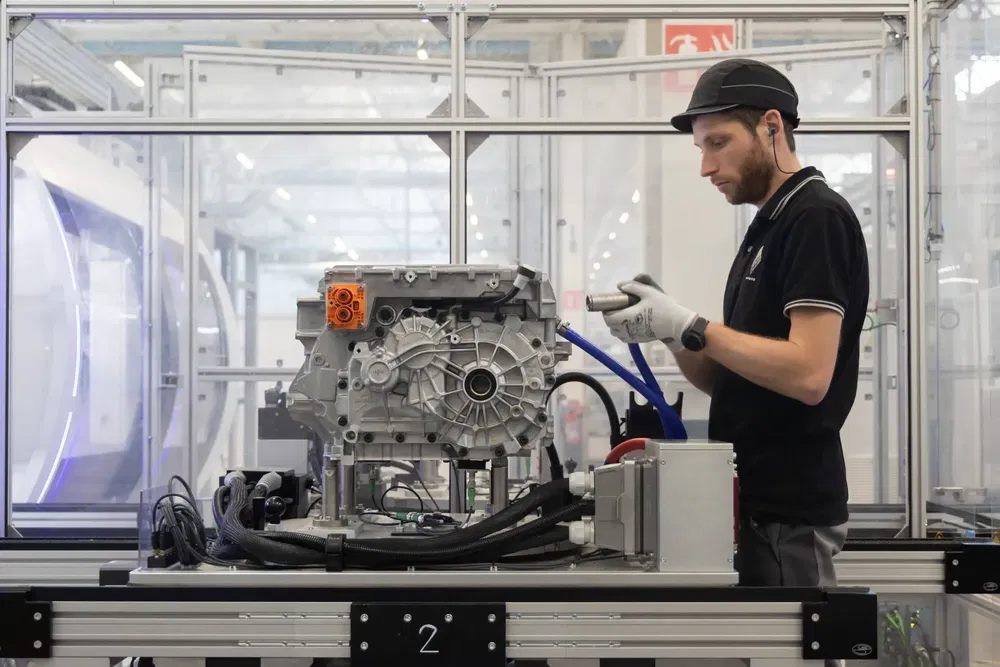

De ‘7DL’ is een dubbele elektromotor, met een totaalvermogen van 250 kW door de combinatie van twee units met een vermogen van 125 kW. Dat maakt ‘torque vectoring’ mogelijk, de vermogensverdeling tussen het linker- en rechterachterwiel om zo wendbaarder te zijn in de bochten. Vergelijk het met een sperdifferentieel in krachtige modellen met een verbrandingsmotor, maar dan elektrisch geregeld. Om het geheel perfect te laten werken, en ook zuinig te laten omspringen met stroom, is heel wat expertise en precisie nodig. En dat is iets waar de directie in Cléon zich voor op de borst klopt.

‘Industry 4.0’

Renault ziet de locale productie en expertise als een belangrijk element in de waardeketen en een manier om de koolstofvoetafdruk te beperken. Het hamert er dan ook bij elke voorstelling op. Sinds 2017 werkt de fabriek aan een digitale transformatie van zijn productieproces, iets waarvoor het al bekroond werd met het ‘Industry 4.0’-label van het World Economic Forum. Componenten worden compacter en efficiënter gemaakt en de productielijn wordt digitaal gemonitord met behulp van artificiële intelligentie, om zo te zorgen voor een maximale flexibiliteit, snelheid en betrouwbaarheid. Of hoe motoren zelfs in tijden van elektromobiliteit het verschil kunnen maken.